Notre société de consommation connectée génère de nombreux déchets électroniques, environ 50 millions de tonnes par an mondialement. C’est même actuellement le déchet qui montre la plus forte progression d’une année sur l’autre. La valeur des matériaux bruts inclus dans ces déchets est estimée à 50-60 milliards d’euros, selon les cours des matériaux. La législation et les filières de recyclage de ces déchets s’organisent dans de nombreux pays, grâce aux éco-organismes en France, mais à l’heure actuelle, seuls 20 % sont recyclés dans une filière certifiée. De plus, sur la soixantaine d’éléments chimiques présents dans les déchets électroniques, seule une minorité est recyclée, au nombre d’une dizaine : l’or, l’argent, le platine, le cobalt, l’étain, le cuivre, le fer, l’aluminium et le plomb). Tout le reste se retrouve in fine gaspillé dans les décharges.

L’idéal, d’un point de vue de l’économie circulaire, serait d’une part de prolonger au maximum la durée de vie de ces appareils électroniques, notamment en prolongeant la première utilisation, et d’autre part de faciliter et favoriser leur réutilisation ou leur réparation. Il n’en demeure pas moins que ces décharges représentent de véritables « mines urbaines » : des gisements potentiels pour ceux qui sauraient les exploiter.

Comment traite-t-on les déchets électroniques ?

Recycler des déchets électroniques revient à séparer les matériaux, molécules ou éléments chimiques, afin qu’ils puissent être vendus comme matière première pour la fabrication de nouveaux produits. Il faut d’abord démonter les appareils et composants, les trier, les broyer, et enfin séparer les matériaux, le plus souvent par incinération puis par des procédés en solution.

Récupérer plus d’éléments chimiques de la mine urbaine est plus facile à dire qu’à faire. En effet, les déchets électroniques sont de natures très variées et sont souvent mélangés avec d’autres types de déchets. La composition des déchets à traiter varie donc d’une pelletée de cendre ou d’un lot de déchets à l’autre. Ceci contraste avec l’exploitation d’une mine « traditionnelle » où la composition du minerai est beaucoup plus simple et constante, en comparaison du moins.

Le chimiste se trouve en face d’un problème de séparation d’une extrême complexité. Ceci explique en partie que l’industrie du recyclage se focalise actuellement sur les métaux les plus concentrés ou les plus économiquement intéressants à récupérer, d’où la liste ci-dessus.

Nouvelle stratégie : démonter, trier, broyer, dissoudre

Le tri vise à réduire au maximum la complexité chimique du mélange à traiter, ainsi que sa variabilité. Il peut se faire à toutes les échelles : celle de l’appareil (type, génération), de ses modules (circuits imprimés, batteries, enveloppes extérieures, cadres, etc.), de leurs composants électroniques élémentaires (câbles, résistances, capacités, puces, etc.), voire au niveau de la poudre issue du broyage, qui peut s’effectuer à toutes les échelles décrites.

Le démontage complet des appareils est théoriquement l’approche la plus efficace. Du fait de la multiplicité et complexité des équipements qui rendent très difficile l’automatisation de cette étape, le démontage est encore principalement effectué de façon manuelle, ce qui implique que son coût est souvent trop élevé pour permettre un tri jusqu’au niveau des composants élémentaires.

Par conséquent, l’approche la plus courante chez les recycleurs (MTB, Paprec, Véolia), avant tout traitement chimique, est le broyage à l’échelle de l’appareil ou de ses modules, suivi d’étapes de séparations des particules par des méthodes physiques utilisant les différences de densités ou de propriétés magnétiques. Selon la pureté des poudres obtenues, des traitements thermiques ou chimiques sont ensuite utilisés pour affiner la composition des produits finaux.

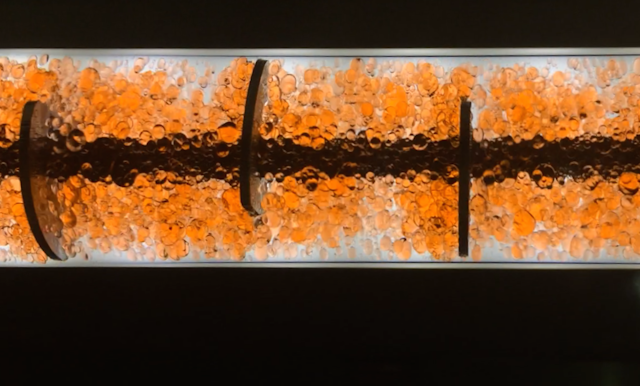

Dans ce dernier cas, le procédé majoritaire de séparation en solution d’éléments chimiques est la méthode dite d’extraction liquide-liquide. Elle consiste d’abord à dissoudre les métaux ou leurs oxydes dans un acide (par exemple de l’acide nitrique), puis à faire une émulsion, c’est-à-dire l’équivalent d’une vinaigrette. On mélange vigoureusement la solution acide (« vinaigre ») avec un solvant organique (tel que le kérosène, l’« huile ») dans une colonne et un ou plusieurs molécules (la « moutarde ») ayant la propriété de favoriser le transfert de certains métaux de l’acide vers le solvant. Comme cette étape de séparation est rarement parfaite, elle est répétée en série afin d’atteindre les taux de pureté voulus. Plusieurs dizaines, voire plusieurs centaines, d’extractions successives sont parfois nécessaires pour atteindre la pureté voulue.

L’optimisation des coûts et de l’efficacité de tels procédés nécessite l’étude de très nombreux paramètres (par exemple les concentrations des espèces chimiques, l’acidité, la température, etc.) afin de définir la combinaison qui représente le meilleur compromis.

Cette approche globale ne permet malheureusement de ne récupérer qu’une petite dizaine d’éléments chimiques.

De nouveaux procédés pour augmenter le taux de recyclage

Au laboratoire SCARCE, nous travaillons sur de nouveaux procédés qui permettront à terme d’augmenter le nombre d’éléments chimiques recyclés et d’augmenter leurs taux de recyclage : d’une part avec des procédés mécaniques (automatisation du démontage et du tri), d’autre part avec des procédés d’extraction chimique en solution.

Or, nous l’avons vu, la composition chimique des déchets électroniques est très variable. Le développement d’un procédé d’extraction, pour une composition chimique spécifique, peut facilement prendre cinq à dix ans de recherche et d’optimisation et l’adaptation d’un procédé existant à une nouvelle composition (par exemple un nouveau métal) nécessite plusieurs mois à plusieurs années. Ceci est difficilement compatible avec les volumes de déchets, les moyens et le temps disponibles pour le recyclage des déchets.

Une tuyauterie microscopique pour optimiser l’extraction des éléments

Pour réduire la durée et le coût du développement de nouveaux procédés d’extraction, nous avons miniaturisé et intégré dans un seul et même dispositif microfluidique automatisé tout l’équipement nécessaire pour une étude de procédé. Dans un dispositif microfluidique, la tuyauterie est plus petite que le millimètre (dans notre cas 100 µm d’épaisseur, soit l’épaisseur de deux cheveux, voire moins). Ceci permet d’utiliser de très petites quantités de matière : quelques microlitres de solvants et d’acides au lieu de millilitres, et quelques milligrammes de composés chimiques au lieu de grammes. Avec l’intégration des méthodes d’analyses (rayons X, infrarouge et capteurs), nous pouvons étudier les différentes combinaisons de paramètres de façon continue, automatique et rapide. Cela nous permet de faire en quelques jours une étude qui peut normalement prendre jusqu’à plusieurs mois.

Avantage supplémentaire de la microfluidique par rapport à un dispositif classique : on comprend mieux les phénomènes de transferts des éléments chimiques à l’interface entre l’eau et l’huile. En effet, on contrôle à la fois la surface d’échange entre eau et huile grâce à des membranes poreuses, ainsi que le temps de contact entre les deux phases, qui sont poussées dans les canaux microfluidiques à l’aide de pousse-seringues. Les flux de matières peuvent alors être calculés précisément.

Récupération des terres rares : des matériaux précieux et peu recyclés

Cette approche nous a récemment permis d’étudier l’extraction de métaux stratégiques, que l’on retrouve dans les téléphones portables (haut-parleur, microphone, vibreur) : les terres rares. Ces métaux sont incontournables dans les technologies modernes, sont produits principalement en Chine et ne sont quasiment pas recyclés à l’heure actuelle (<5 %). Ceci est d’autant plus dommage que leur production est très coûteuse et peut poser des problèmes sociétaux et environnementaux.

Nos résultats montrent que la combinaison de deux molécules extractantes spécifiques permet d’extraire les terres rares avec une efficacité presque 100 fois supérieure à l’efficacité des extractions avec les molécules utilisées séparément. De plus, nous avons démontré une extraction efficace à des concentrations d’acide 10 à 100 fois moindre que celles utilisées dans l’industrie, ce qui engendre moins de pollution. Nous avons aussi identifié des combinaisons de paramètres permettant de séparer beaucoup plus efficacement les terres rares les unes des autres, ce qui est classiquement très difficile à réaliser en peu d’étapes. Nous étudions maintenant la transposition de ces résultats, obtenus à très petite échelle, à celle de l’outil de production industrielle.

Enfin, notre approche microfluidique est modulaire ce qui fait que chacun des modules peut trouver son utilité dans d’autres cas de figure, par exemple, le module d’extraction liquide-liquide peut être utile pour l’étude de procédés d’extraction de molécules organiques (huiles essentielles) ; ou encore le module de spectroscopie infrarouge pour le suivi en ligne de procédés agroalimentaires ou pharmaceutiques. Il permet en effet de déterminer la quantité d’eau non-liée – il s’agit de l’eau qui entoure les molécules qui y sont dissoutes, mais qui n’interagissent pas avec ces dernières, un paramètre clé à suivre dans de nombreuses formulations de ces industries.