Est-il possible de réaliser une simple prise de température pour repérer les points de fragilité et éviter des avaries dès la conception d’un navire ? Notre équipe de chercheurs de l’Institut de Recherche Dupuy de Lôme (IRDL), basé sur le site de l’ENSTA Bretagne, travaille à l’utilisation de telles mesures thermiques pour prévoir la durée de vie en fatigue des structures, c’est-à-dire leur capacité à résister à un effort relativement faible mais répété un grand nombre de fois.

Pourquoi s’intéresser à cette fatigue des matériaux ? À force de répétitions, des fissures peuvent apparaître et se propager dans le matériau jusqu’à le briser. Un exemple est célèbre : celui de l’Erika, un pétrolier qui coula au large de la Bretagne, en décembre 1999 avec plus de 30 000 tonnes de fioul lourd à son bord. Durant ses 22 années de service, le navire avait pourtant connu de plus fortes tempêtes que celle qui brisa le pont de ce navire en deux morceaux. Mais la structure de ce bateau s’est fatiguée au fil des années.

Parfois, de tels accidents se traduisent par un lourd bilan humain. Dans l’aviation, 4 vols commerciaux ont subi des avaries par fatigue causant la mort de 67 personnes. En 1998, la rupture de la roue d’un train en Allemagne coûta la vie à 101 personnes. Plus récemment, en 2016, la rupture par fatigue d’un engrenage de la boîte de vitesse d’un hélicoptère Super Puma a tué 13 personnes. Au-delà de son coût financier et de l’impact environnemental, la maîtrise de la rupture par fatigue des structures dans tous les domaines est donc un sujet vital.

Dans le domaine maritime, notamment, car les navires sont des structures en acier complexes et imposantes, assemblées principalement par soudage. Au cours de leur cycle de vie, ces structures sont soumises à de nombreuses et très différentes sollicitations mécaniques, dépendantes des conditions de mer, qui vont inévitablement affecter leur longévité. Les cordons de soudure sont très souvent le point faible de ces structures : c’est là que s’amorcent les premières fissures. Le défi des ingénieurs consiste à concevoir les coques de navires en garantissant une durée de vie la plus fiable et la plus longue possible.

Pour alimenter leurs modèles de prévisions, les ingénieurs et chercheurs ont besoin de réaliser des essais de fatigue. L’approche classique de ces mesures consiste à appliquer une sollicitation (traction, flexion…) cyclique à des éprouvettes prélevées dans le matériau d’étude, jusqu’à rupture de l’éprouvette. À un niveau de chargement donné est donc associé un nombre de cycles à rupture. L’aspect aléatoire du phénomène de fatigue oblige à tester un nombre important d’éprouvettes (au moins une vingtaine) pour obtenir une confiance suffisante dans les résultats et pour réaliser une analyse statistique. Les essais étant souvent exécutés à l’aide de machines hydrauliques ou électromécaniques permettant d’appliquer un chargement à une fréquence limitée (maximum une dizaine de cycles par seconde), les campagnes d’essais de fatigue peuvent nécessiter plusieurs semaines d’essais et ainsi représenter un coût important.

Accélérer les essais

Aussi, au fil des années, plusieurs pistes pour accélérer les essais de fatigue ont été développées.

Une première solution consiste à réaliser les essais en parallèle sur plusieurs machines. Cela demande évidemment un investissement machine important ainsi qu’un espace de travail d’envergure.

Une seconde solution réside dans l’utilisation d’une machine à haute fréquence de sollicitation (piézoélectrique). Cela semble optimal mais la haute fréquence peut en réalité faire intervenir d’autres mécanismes d’endommagement impactant l’endurance du matériau que l’on n’observe pas aux fréquences de sollicitations d’utilisation. De plus, la taille des échantillons que l’on peut tester dans ces machines est limitée et ne permet donc pas des essais sur de petites structures.

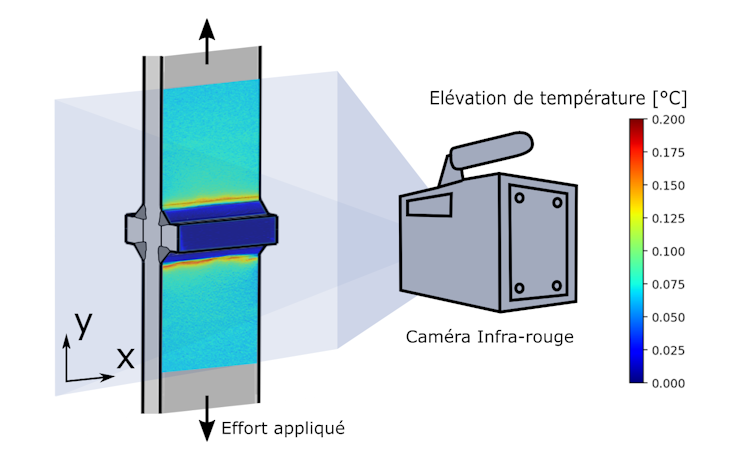

Une troisième approche est fondée sur l’analyse de la signature thermique de l’éprouvette soumise à une sollicitation répétée : c’est ici qu’intervient la mesure de température. Lorsqu’un matériau est sollicité, sa température augmente. Les chercheurs disposent d’outils leur permettant d’identifier la source de l’échauffement (mécanismes dissipatifs) et peuvent alors écrire un modèle (sous forme de lien mathématique) pour relier la température de l’éprouvette à sa durée de vie. Les essais d’auto-échauffement développés pour appliquer cette approche thermique ne nécessitent que quelques éprouvettes et permettent donc de réduire considérablement le temps des essais. Dans notre laboratoire, l’IRDL, nous travaillons au développement de cette approche à partir notamment de moyens expérimentaux multi-échelle.

Courbes de fatigue

Pour rentrer un peu dans le détail, les essais dits d’auto-échauffement consistent à mesurer l’évolution de la température d’une éprouvette sous sollicitation cyclique. Dans le cas des études sur éprouvette matériau (géométrie d’éprouvette classique), cette mesure est réalisée à l’aide d’un moyen de mesure simple, le thermocouple. Le signal thermique est ensuite utilisé comme donnée d’entrée d’un modèle mécanique qui permet d’obtenir les courbes de fatigue nécessaires aux ingénieurs des bureaux d’études pour le bon dimensionnement des pièces mécaniques en fatigue. Cette approche appliquée aux éprouvettes simples a déjà été validée sur de nombreux matériaux (aciers, alu, composites, élastomères…) et est aujourd’hui considérée comme une technique mature.

L’enjeu majeur pour les chercheurs est maintenant d’étendre le cadre d’utilisation de cette méthode à des situations plus complexes par exemple l’étude de structures soudées. Les essais d’auto-échauffement nécessitent alors un moyen de mesure plus sophistiqué, une caméra infrarouge, pour permettre une mesure de température en plusieurs points (2D). La mise en place des essais nécessite alors d’essentielles précautions thermiques pour obtenir des mesures fiables et précises. Le modèle mis en place pour une éprouvette simple doit également être repensé pour intégrer les spécificités des assemblages soudés ou du type de structure étudié.

Les études basées sur les essais d’auto-échauffement se sont développées dans notre laboratoire à travers la réalisation de plusieurs projets de recherche, en partenariat avec de nombreux industriels (ArcelorMittal, Naval Group, PSA Group, Safran, SNCF, Vibracoustic, Poclain Hydraulics…) issus de domaines très variés (aéronautique, automobile, naval…). Tous les efforts fournis sur ce thème de recherche permettront alors pour le secteur naval, de réduire, dès la phase de conception des navires, le nombre d’avaries liées à la fatigue des assemblages soudés. Les outils développés grâce à ces recherches seront également intéressants pour un très grand nombre de systèmes mécaniques où les soudures peuvent représenter un point faible vis-à-vis de la fatigue.