En 2021, 12 % de la production électrique en France a été assuré par les 2 300 centrales hydroélectriques présentes sur le territoire. Pour soutenir la transition énergétique et suivre les recommandations du dernier rapport du GIEC, la part de l’énergie hydroélectrique doit être plus importante.

Dans ce contexte, les installations hydroélectriques vont devoir travailler davantage hors des conditions optimales initialement prévues. L’évolution de ces conditions vers des plages de fonctionnement étendues (débit, hauteur de chute) entraîne des sollicitations mécaniques plus importantes sur les différents équipements, en particulier sur la turbine.

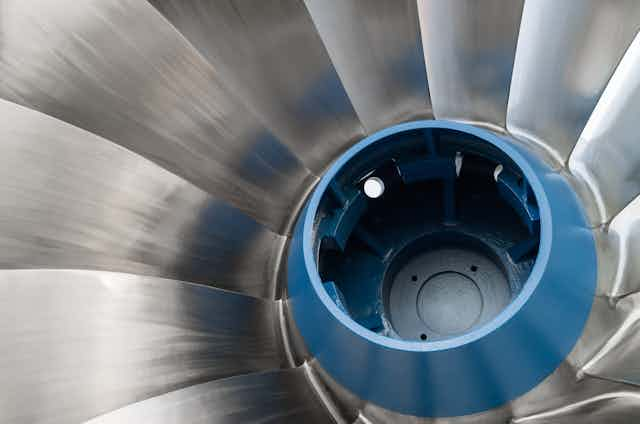

De nombreuses recherches scientifiques sont donc menées pour mieux sélectionner les matériaux des turbines afin d’augmenter leur durée de vie. Il faut également développer des revêtements protecteurs qui permettraient de retarder l’apparition de fissures dans les aubes de turbines, dont une des causes est l’implosion de bulles de vapeur d’eau générées par le mouvement de la turbine.

Les turbines de type Francis, équipant par exemple la centrale des Brévières en aval du barrage de Tignes, en Savoie, sont particulièrement sujettes à la « cavitation », qui peut créer ces fissures.

Qu’est-ce qu’est la cavitation ?

Lorsque l’on chauffe un liquide, des bulles apparaissent : c’est l’« ébullition ». De façon similaire, l’eau liquide se transforme en vapeur lorsque l’on diminue la pression, et des bulles de vapeur apparaissent : ce phénomène est appelé « cavitation ». À proximité d’une turbine, l’apparition de ces bulles de vapeur d’eau est causée par la chute locale de la pression, provoquée par la rotation de la turbine couplée à la rapide vitesse d’écoulement de l’eau.

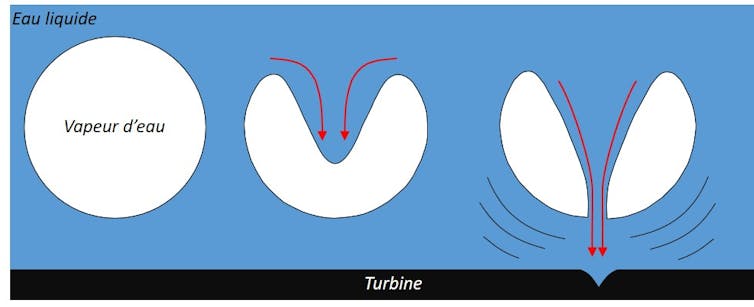

Les bulles sont libres de se déplacer dans le liquide. Lorsqu’elles atteignent une région où la pression de l’eau est plus importante, elles implosent violemment. Si la bulle est éloignée de la surface de la turbine, son implosion s’effectue de manière symétrique et la bulle rétrécit jusqu’à disparaitre.

En revanche, si la bulle se trouve proche de la surface de la turbine, son implosion, équivalente à un effondrement, s’effectue en direction de la turbine. Cette implosion génère un jet de liquide et des ondes de choc. L’interaction de ces deux phénomènes frappant la surface provoque la détérioration de la turbine habituellement fabriquée en acier inoxydable : piqûres, fissuration, arrachement de matière.

Des turbines aux essais en laboratoire

Afin de comprendre les détériorations provoquées par la cavitation sur les turbines, différents équipements sont développés en laboratoire. Deux d’entre eux permettent d’accélérer le processus d’endommagement par rapport aux conditions réelles.

Le premier outil est un « tunnel d’essais » : l’eau est accélérée à plusieurs dizaines de mètres par seconde afin de produire la chute de pression nécessaire à l’apparition des bulles. Du fait de l’importante vitesse d’écoulement de l’eau, ce type d’essais est qualifié d’« hydrodynamique ».

Le second type d’équipement est un processeur à ultrasons, très utilisé dans le cadre des études sur la cavitation. Les ondes générées dans l’eau font chuter la pression du liquide et des bulles de cavitation naissent : ces essais sont de type « vibratoire ».

Les deux équipements utilisés engendrent des conditions extrêmes d’érosion par cavitation qui permettent d’encadrer les conditions dans un écoulement réel : trous de faibles profondeurs (quelques centaines de nanomètres) et grande fréquence d’apparition (plusieurs milliers par seconde par millimètre carré) pour les essais vibratoires contre des trous de fortes profondeurs (quelques microns) et à basse fréquence (quelques centaines par seconde par millimètre carré) pour l’essai hydrodynamique.

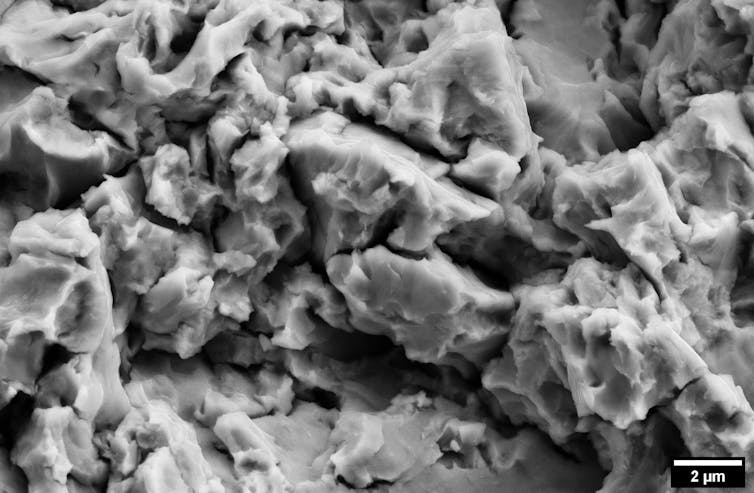

Après plusieurs dizaines de minutes d’exposition, les aciers inoxydables, principaux matériaux utilisés pour la fabrication des turbines, se fissurent. Les conditions d’essais en laboratoire sont évidemment plus agressives que les endommagements réels sur les turbines !

Observer la formation de fissures

Les fissures sont observées à la surface des matériaux grâce à la microscopie électronique, afin d’en déterminer leur dimension et leur orientation, l’influence de la nature chimique du matériau, la perte de matière, le type de sollicitations mécaniques, etc.

L’observation « en volume » est quant à elle réalisée grâce à la tomographie aux rayons X : cette technique d’imagerie, équivalente à un scanner médical dans des gammes d’énergies différentes, permet d’obtenir des informations de l’intérieur du matériau.

Pour suivre la propagation de ces fissures dans l’espace et dans le temps, nous développons un appareil capable de générer des bulles de cavitation s’insérant au sein de grands instruments, tel que l’European Synchrotron Radiation Facility (ESRF, Grenoble). Nous pourrons ainsi observer des fissures submicroniques.

Les résultats issus des essais en laboratoire vont permettre dans un premier temps de mieux sélectionner les matériaux pour la fabrication des turbines en fonction de la vitesse d’écoulement de l’eau et de la hauteur de l’installation hydroélectrique, puis, dans un second temps, de développer des revêtements protecteurs pour les turbines du futur.