La luz del Sol no destruye el color de las vidrieras de las catedrales góticas. Y la razón es muy diminuta. Los colores del vidrio resultan de la incorporación de nanopartículas, de una dimensión ínfima, de distintos materiales, como oro, plata y otros metales. Son partículas de menos de 100 nm, es decir, hasta 100 000 veces menores que el diámetro de un cabello humano.

La maravilla de los cambios de color ante el rosetón de la catedral de León, por poner un ejemplo, tiene que ver con la idea audaz de mezclar con el vidrio virutas, láminas mínimas de materiales, que a escala nanométrica se combinan generando un material nuevo, un nanocompuesto de propiedades distintas, que, en este caso, hace que el color resista el sol a lo largo de los siglos.

El cáliz de Lycurgus y el acero de Damasco son también ejemplos del uso de materiales nanocompuestos, sin que sus artesanos conocieran entonces que estaban modificando las propiedades de los materiales para crear algo nuevo. Hoy sí sabemos lo que hacemos.

Mezclar componentes diminutos de distintos materiales ha supuesto una revolución en la ciencia de los materiales y en nuestros días. Así, siguiendo la misma “receta” que el vidrio coloreado de las catedrales góticas, ha sido posible crear nuevos materiales con propiedades increíbles que ya están presentes en los coches, los aviones y el plástico de los envases, solo por mencionar tres ejemplos en los que se encuentran dentro de nuestra vida cotidiana.

Arcilla, arena y paja

El concepto de material compuesto, una combinación de dos o más materiales sin que se produzca reacción química entre ellos, es muy antiguo. Podríamos remontarnos al Antiguo Egipto (s. VII a.e.c.) para encontrar uno de los primeros: el adobe, un material constituido de arcilla y arena mezclada con paja. El adobe se moldeaba en forma de ladrillo y, una vez seco, se empleaba como pieza de construcción.

En el caso del adobe es posible diferenciar visualmente los materiales que lo forman, la arcilla y la paja. Sin embargo, en el caso de los materiales nanocompuestos que se desarrollan actualmente los componentes se combinan a escala nanométrica y resulta imposible distinguir visualmente un componente de otro.

La revolución de los nanocompuestos

El gran desarrollo experimentado en este tipo de materiales en las ultimas décadas se debe a las excelentes propiedades que presentan los nanocompuestos de matriz polimérica.

Un material compuesto consta de la unión de dos materiales de distinta naturaleza para conseguir propiedades combinadas, mejoradas o nuevas. A uno de los materiales le llamamos matriz y al otro, refuerzo. Cuando al material compuesto se le añade el prefijo nano quiere decir que uno de los dos componentes del material compuesto, en general el de refuerzo, tiene al menos una de sus dimensiones dentro de la escala nanométrica. Es decir, por debajo de una micra.

Los materiales que se consiguen tienen mejores propiedades térmicas, mecánicas y eléctricas que el polímero virgen, mayor resistencia al fuego o mayor resistencia frente a impactos y rayado.

Del adobe a los coches

La revolución en el desarrollo de los nanocompuestos de matriz polimérica en la industria de la automoción comenzó a principios de la década de 1980 en los Laboratorios de Investigación Central de Toyota. En estos laboratorios se desarrolló un sistema para la obtención de nanocompuestos de poliamida (matriz) y montmorillonita (refuerzo), un silicato de estructura laminar de la familia de las arcillas.

La interacción de la arcilla a escala nanométrica con las fibras del polímero resultó en la mejora de las propiedades de tensión y una mayor resistencia a la tracción. Esto permite que los coches sean más ligeros, pero también más seguros ante un impacto. Además, el material nanocompuesto presentaba una mayor liberación del calor que el polímero puro.

Ube Industries, que fue la primera en poseer esta licencia, desarrolló un nanocompuesto de poliamida-arcilla que incorporó a los diseños de sus automóviles. Eso le permitió sustituir piezas metálicas por otras de un material más ligero y con la resistencia mecánica adecuada.

A partir de esta primera aportación, se desarrollaron otros nanocompuestos que combinaban un polímero termoplástico y una arcilla. Años más tarde, otras empresas de la industria del automóvil como General Motors, empezaron a incorporarlos en sus diseños.

Los nuevos aviones

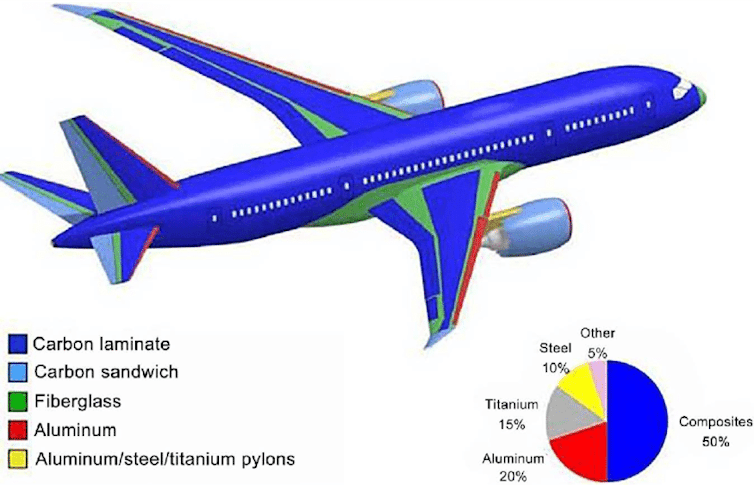

Además de la industria del automóvil, en el sector de la aviación también se están empleando este tipo de materiales.

Los nanocomposites pueden ofrecer una relación resistencia-peso mucho mejor que los metales, a veces hasta un 20 % mejor. Al ser materiales más ligeros, contribuyen a reducir el consumo de combustible y de emisiones, así como a evitar problemas de sobrecarga.

Entre los nanocomposites empleados en aviación principalmente se emplean resinas epoxy reforzadas con fibras de carbono, de vidrio o de aramida.

Las propiedades que presentan los nanocomposites, como una mayor ligereza o la resistencia a altas temperaturas, entre otras, han hecho que su aplicación en la industria aeroespacial haya aumentado rápidamente en las ultimas décadas. Mientras que el Boeing 777 solo estaba formado por un 12 % de materiales compuestos, el Boeing 787 se compone en un 50 % de nanocomposites.

Envases de alimentos

No solo están en automoción o aeronáutica: los nanocomposites también los podemos encontrar en otros aspectos de nuestra vida cotidiana como los plásticos de envasado de alimentos.

La pérdida o ganancia de humedad altera los alimentos, ya que puede provocar pérdida de textura, deshidratación o pérdida de peso. Como consecuencia, la permeabilidad es una propiedad muy importante del material de envasado. En este caso, el uso de refuerzos inorgánicos como los hidróxidos dobles laminares (LDH), arcillas aniónicas o arcillas sintéticas, de estructura laminar, le confieren a la matriz polimérica propiedades de barrera. Esto hace posible regular la permeabilidad del material al vapor de agua y al oxígeno, además de mejorar las propiedades mecánicas y térmicas.

Los LDH modificados también permiten la incorporación de componentes activos para obtener envases capaces de mantener o mejorar la calidad de los alimentos (envases activos), y controlar el estado de los alimentos o permitir su trazabilidad (envases inteligentes).

Así, aquello que lograron en las vidrieras de las catedrales góticas, o en las espadas de Damasco, es hoy la base de una revolución en materiales que resisten no solo a los rayos del Sol.